Pr?zision und Stabilit?t bei der Werkzeugprüfung und -fehlerbehebung sind der Schlüssel zur Verbesserung der Produktionseffizienz und des Produktionsertrags.

Das Hauptziel der Werkzeugprüfung und -einstellung besteht darin, die Pr?zision und Stabilit?t der Werkzeuge sicherzustellen, um die Produktionsanforderungen zu erfüllen.

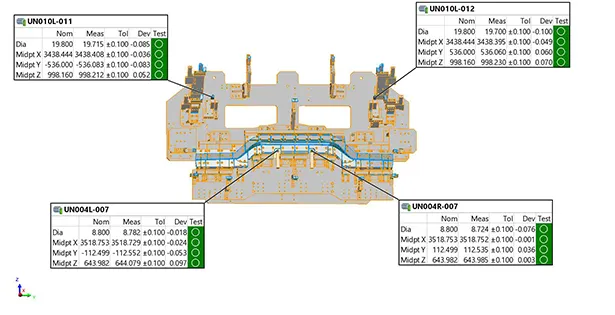

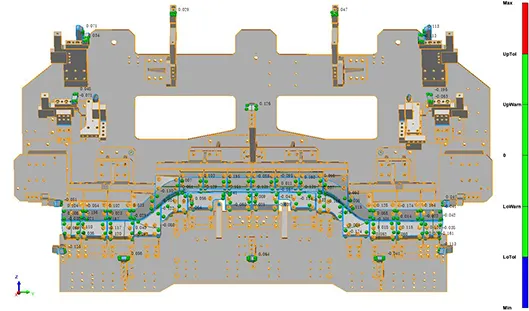

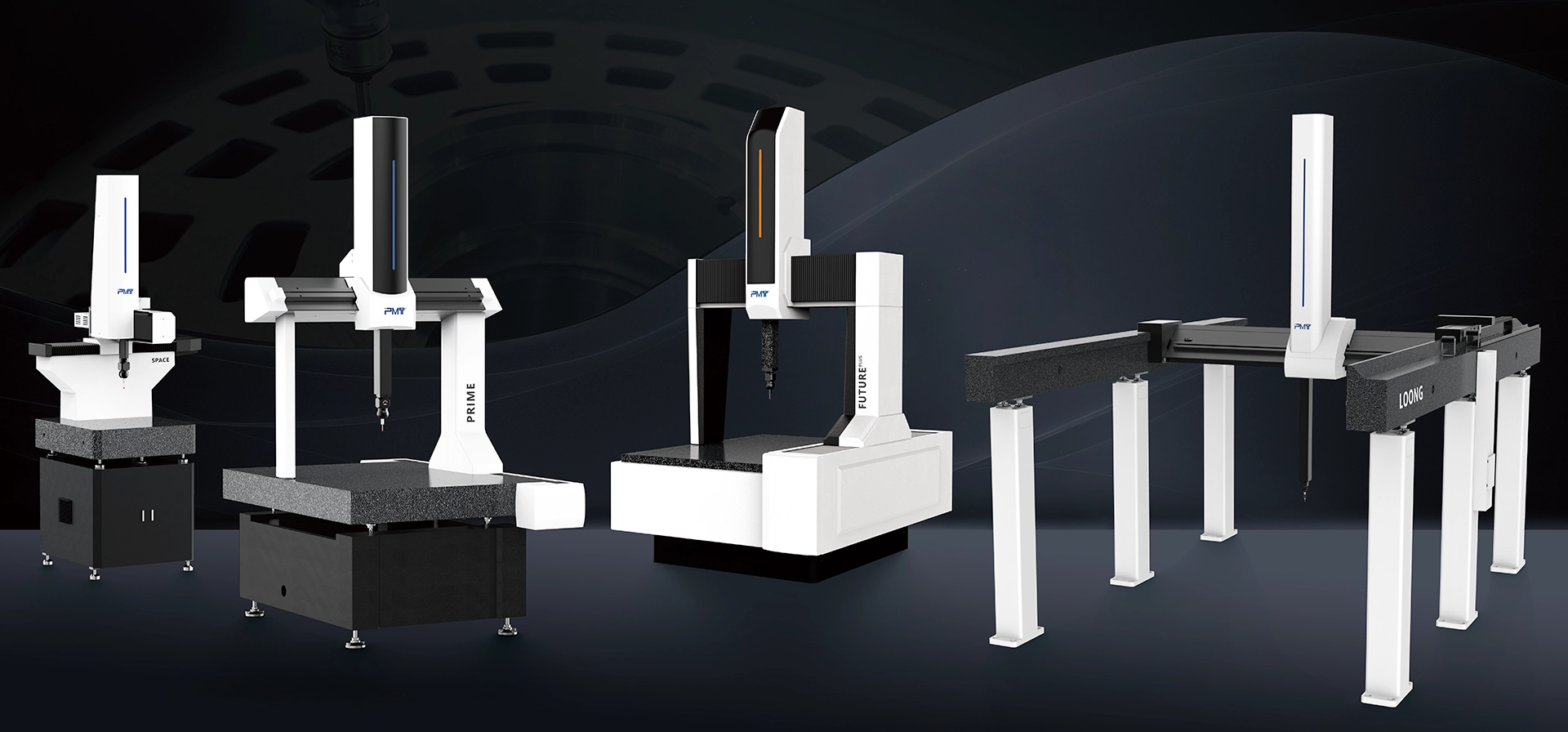

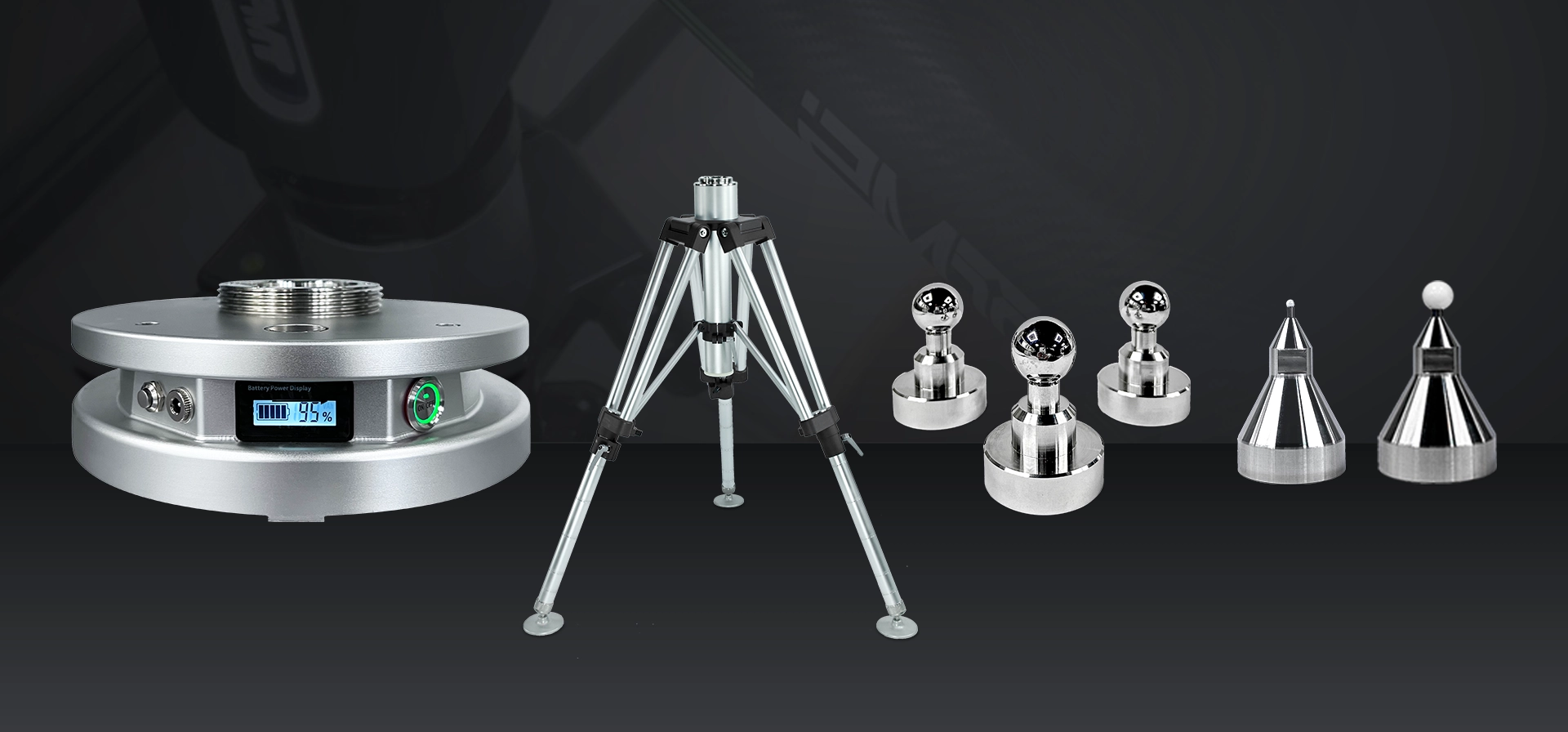

Durch den Einsatz des tragbaren Koordinatenmessger?ts PMT k?nnen Probleme mit Werkzeugen, wie z. B. unzureichende Positioniergenauigkeit, Oberfl?chenverformung oder Verschlei?, umgehend erkannt und entsprechende Anpassungen und Optimierungen vorgenommen werden. Dies tr?gt zur Verbesserung der Produktmontagequalit?t und Produktionseffizienz bei und reduziert gleichzeitig die Produktionskosten und Ausschussraten.